„Viele Köche mögen vielleicht den Brei verderben, das gilt jedoch nicht für die automatische Zustandsüberwachung komplexer Maschinen und Anlagen“, erklärt Professor Dr. Volker Lohweg, Institutsleiter am inIT und Experte auf dem Gebiet der Sensor- und Informationsfusion. „Das Einbeziehen vieler verschiedener Datenquellen, darunter neben Sensoren und Aktoren auch Prozessdaten, die aus den Datenbanken der ERP- und MES-Systeme der Anlagenbetreiber stammen, ist unerlässlich, um den Ist-Zustand moderner technischer Systeme zu erfassen“.

Dabei machen sich die Forscherinnen und Forscher des inIT gezielt eigentlich überflüssige Daten zu Nutze - die sogenannten Redundanzen, die aufgrund des Einsatzes vieler verschiedener Datenquellen anfallen. Redundanzen werden dahingehend gewinnbringend verwendet, um Konflikte in den Aussagen der einzelnen Datenquellen, beispielsweise in verschiedenen Maschinen entlang einer Produktionsanlage, zu bestimmen und zu reduzieren. Konflikte sind ein Zeichen dafür, dass die Aussagen einer oder mehrerer Datenquellen nicht mit den Aussagen der restlichen übereinstimmen. Die Ursachen hierfür sind vielfältig und können zum Beispiel auf eine falsche Parametrierung oder den Defekt verschiedener Sensoren hinweisen.

Ein aktuelles Forschungsvorhaben am inIT aus dem Bereich der Sensor- und Informationsfusion ist das Projekt „ReWork“. Angesiedelt im Bereich der Fertigung von Bauteilen für die Luftfahrt, werden im Projekt Lösungsansätze entwickelt, die Produktionsabläufe optimieren und dabei besonders den Ausschuss bei Reparaturen bei Flugzeugflügeln und anderen Bauteilen reduzieren sollen.

„Die Herstellung von Flugzeugbauteilen ist hoch komplex und erfordert höchste Genauigkeit und Präzision, um Materialschäden oder -brüche während des Fliegens und somit Katastrophen zu vermeiden“, erklärt Lohweg. Die Qualitätskontrolle von industriell nachbearbeiteten Bauteilen ist dabei unerlässlich, jedoch mit derzeit verfügbaren Techniken, wie der Ultraschallprüftechnik oder der Röntgeninspektion, nicht effektiv umzusetzen.

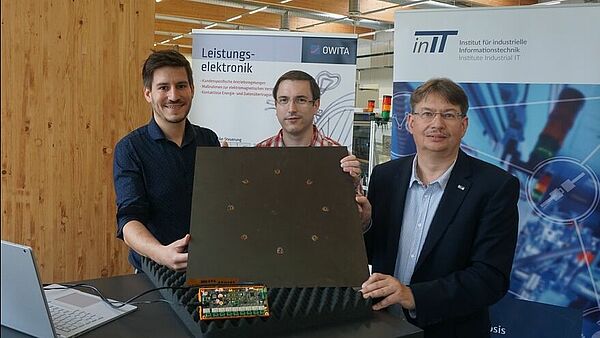

Am inIT wurde daher mit dem Partner OWITA GmbH ein neuartiges Verfahren zur automatisierten Qualitätskontrolle entwickelt. Mittels eines bildgebenden Verfahrens erzeugen Sensoren auf den zu prüfenden Flugzeugteilen eine Art Netz wellenförmiger Signale („Lamb Waves“) und vermessen Reparaturstellen auf den Bauteilen. Die Auswertung der Messsignale erfolgt automatisch durch computergesteuerte Algorithmen, die die übermittelten Sensorinformationen nutzen, um die Qualität der Nachbearbeitung zu beurteilen und zu überwachen sowie letztlich an den Anwender weiterzugeben.

„Die Sensor- und Informationsfusion sorgt für eine Steigerung der Prozesssicherheit und optimiert die einzelnen Schritte entlang der Prozesskette ganzheitlich“, fasst Lohweg die Vorteile des Projektes zusammen.