Hauptengpaß bei der Anpassung und Umkonfiguration von Produktionsanlagen ist die Programmierung der Automationssoftware. „De facto gibt es jedoch nicht ausreichend Programmierer auf dem Markt, um ständig neue Software für ein modularisiertes Anlagenmodell schreiben oder nachprogrammieren zu können“, erläutert Professor Oliver Niggemann, Vorstand am Institut für industrielle Informationstechnik (inIT) der Hochschule OWL. Die Lemgoer Lösung aus dem BMWI-Projekt „OPAK“: Eine Software, die sich weitgehend automatisch generiert. Funktionsorientiertes Engineering und modulare, intelligente Komponenten lauten hier die Schlagworte.

Mit dem Konzept soll der Anwender gleich mehrfach unterstützt werden: Modulare, intelligente mechatronische Komponenten werden die Konstruktion und Montage einer Produktionsanlage erleichtern. Zusätzlich generiert ein Algorithmus große Teile des Steuerungscodes einer Anlage automatisch, lediglich die beteiligten mechatronischen Komponenten sowie deren Fähigkeiten werden benötigt. „Mit unserer Lösung wird eine höhere Wandlungsfähigkeit technischer Systeme und ein reduzierter Engineering-Aufwand bei der Projektierung der Automatisierungslösung erreicht. Damit setzen wir neue Standards in der Steuerungsarchitektur und in Engineering-Prozessen von Produktionssystemen für die Industrie“, so Niggemann. Bisher war dies laut Niggemann, wenn überhaupt, nur unter starken Einschränkungen möglich.

Offenes und funktionsorientiertes Engineering für die Automation

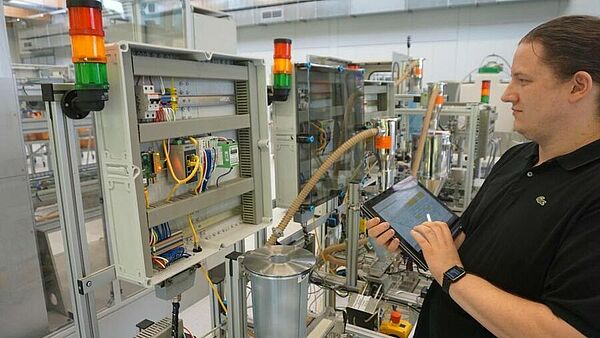

Die Forscher am inIT arbeiteten erfolgreich an der Entwicklung der Software, die die komplette Inbetriebnahme und den Umbau von großen Fabriken selbst steuern kann. Die Forschungsergebnisse wurden in einen Demonstrator in der SmartFactoryOWL, gemeinsame Forschungs- und Demonstrationsfabrik des Fraunhofer IOSB-INA und der Hochschule OWL, implementiert. Diese Multi-Vendor-Anlage ist modular aufgebaut: Jedes Modul hat seine eigene dezentrale Steuerung und besteht aus Automatisierungskomponenten im heterogenen Umfeld verschiedener Hersteller. Für die Steuerung der Module kommt beispielsweise ein Raspberry PI mit CODESYS Laufzeitumgebung als Kleinsteuerung zum Einsatz. Das gesamte System ist durchgängig vernetzt auf Basis von Standards wie Ethernet, WLAN oder OPC-UA.

Der OPAK-Ansatz bietet eine visuelle Schnittstelle, mit der eine Applikation aus bereits vordefinierten Komponentenbeschreibungen und durch das Aufrufen von Komponentenfähigkeiten (sog. Skills) schnell und einfach realisiert werden kann. Das Schreiben von Quelltext bzw. Funktionsblöcken und Programmcode wurde durch einen grafischen Editor, den CODESYS Application Composer, ersetzt. Diese Entwicklungsumgebung zur Erstellung bzw. Konfiguration von Anwendungsapplikationen erlaubt einen vollkommen neuartigen funktionsorientierten Engineeringansatz: Er befreit den Automatisierer zukünftig von nicht wertschöpfenden Tätigkeiten (wie z. B. die Programmierung auf Signalebene) und stellt somit die Planung, den Entwurf sowie die Optimierung von Automationsabläufen wieder in den Vordergrund.

Künstliche Intelligenz in der Produktion

Wie werden Mensch und Maschine in der digitalen Fabrik der Zukunft zusammenarbeiten? Indem intelligente, eigenständige Hard- und Softwarekomponenten zum Einsatz kommen, die die Anlage automatisch steuern, kann sich der Automatisierer wieder verstärkt auf die Optimierung von Abläufen konzentrieren. Der Mensch als Planungsinstanz wird damit wieder in den Vordergrund gestellt: Mit geeigneten (erweiterten) Engineering-Tools kann er einen Produktionsprozess dann soweit planen, dass dieser nachfolgend ohne signifikanten Installations-, Steuerungs- und Inbetriebnahmeaufwand in die Realität umgesetzt werden kann. Niggemann will die Angst vor Künstlicher Intelligenz nehmen: Für ihn erhält der Mensch im Produktionsumfeld dadurch „mehr Zeit zur Optimierung der Abläufe und muss sich nicht länger mit generischen oder repetitiven Aufgaben befassen“.

Über OPAK:

Das Projekt OPAK („Offene Engineering-Plattform für autonome, mechatronische Automatisierungskomponenten in funktionsorientierter Architektur“) wurde über eine Laufzeit von drei Jahren vom Bundesministerium für Wirtschaft und Energie (BMWi) gefördert, im Rahmen des größten Industrie 4.0-Forschungsprogramms der Bundesregierung „AUTONOMIK für Industrie 4.0“. Die Projektpartner inIT, ASYS, 3S, elrest, Festo, fortiss und InTraCom kamen aus unterschiedlichen Bereichen – von Forschung über Komponentenhersteller bis zu Systemintegratoren – und deckten damit die gesamte Wertschöpfungskette ab. Allein die Arbeiten am inIT wurden mit knapp einer halben Million Euro gefördert.